Niveau du superviseur

Situé au sommet de la hiérarchie, le niveau du superviseur est généralement constitué d'un PC industriel, qui est généralement disponible sous forme de PC Fanless ou de Panel PC ou de PC monté en rack. Ces PC fonctionnent sur des systèmes d'exploitation standards avec un logiciel spécial, généralement fourni par le fournisseur pour le contrôle des processus industriels. L'objectif principal du logiciel est la visualisation et le paramétrage du processus. Un réseau Ethernet industriel spécial est utilisé pour la communication, qui peut être un réseau local Gigabit ou toute topologie sans fil (WLAN).

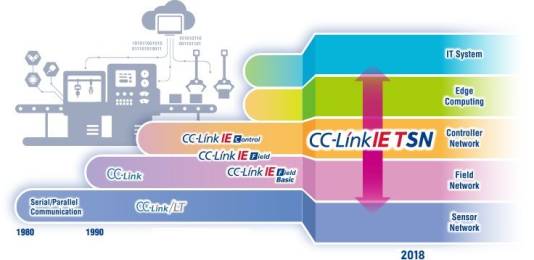

Niveau de contrôle

Le niveau de contrôle est le niveau intermédiaire dans la hiérarchie et c'est à ce niveau que tous les programmes liés à l'automatisation sont exécutés. À cette fin, on utilise généralement des contrôleurs logiques programmables ou des automates programmables (PLC), qui fournissent une capacité de calcul en temps réel.

Les PLC sont généralement mis en œuvre à l'aide de microcontrôleurs de 16 ou 32 bits et fonctionnent sur un système d'exploitation propriétaire pour répondre aux exigences du temps réel. Les PLC peuvent également être interfacés avec plusieurs dispositifs d'entrée/sortie et peuvent communiquer par le biais de divers protocoles de communication comme le CAN par exemple.

Niveau du terrain

Les équipements terminaux comme les capteurs et les actionneurs sont classés au niveau du terrain dans la hiérarchie. Les capteurs (température, optique, pression, etc.) et les actionneurs (moteurs, vannes, interrupteurs, etc.) sont reliés à un API par un bus de terrain et la communication entre un dispositif de niveau terrain et son API correspondant est généralement basée sur une connexion point à point. Des réseaux câblés et sans fil sont utilisés pour la communication et, grâce à cette communication, l'automate programmable peut également diagnostiquer et paramétrer divers composants.

Avantages de l'automatisation industrielle

- La tâche effectuée par les opérateurs humains, qui implique un travail physique fastidieux, peut être facilement remplacée.

- Les opérateurs humains peuvent éviter de travailler dans des environnements de production dangereux où règnent des températures extrêmes, la pollution, des éléments intoxicants ou des substances radioactives.

- Les tâches qui sont difficiles pour un opérateur humain typique peuvent être facilement effectuées. Ces tâches comprennent le levage de charges lourdes et volumineuses, le travail avec des objets extrêmement petits, etc.

- La production est toujours plus rapide et le coût du produit est nettement inférieur (par rapport au même produit fabriqué par une opération manuelle).

- Plusieurs contrôles de qualité peuvent être intégrés dans le processus de production pour assurer la cohérence et l'uniformité.

- L'économie de l'industrie peut être considérablement améliorée, ce qui a un impact direct sur le niveau de vie.

Vous avez besoin d'informations complémentaires concernant notre offre en automation industrielle ? Pour cela, nous vous proposons de nous contacter par téléphone au 04 72 14 18 10, par email à info@ip-systemes.fr ou bien en remplissant le formulaire de contact que vous trouverez ci-dessous.